Sovralimentazione chimicaLa sovralimentazione chimica è un altro sistema per immettere più ossigeno nei cilindri rispetto a quello che è normalmente presente con la sola aspirazione e consiste nel sostituire l'aria con un fluido più ossigenato.

L'atmosfera contiene infatti solo circa il 20% di ossigeno. Il composto più utilizzato al giorno d'oggi è il Protossido d'Azoto che contiene circa il 36% di ossigeno in peso. Esso viene immesso nel collettore d'aspirazione attraverso particolari ugelli iniettori e reagisce non appena viene a contatto con zone ad alta temperatura scindendosi e liberando ossigeno puro.

L'incremento di potenza e coppia è notevole, con un guadagno fino al 50-60% di CV disponibili.

Questo è un sistema raramente usato, sia per problemi legali, sia costi, sia problemi di affidabilità e sopratutto perché inoltre provoca una rapida usura del motore. Inoltre le bombole di protossido d'azoto consentono solo pochi secondi di effettiva sovralimentazione, limitandone il sistema a gare di accelerazione o manifestazioni.

Il sistema di iniezione al protossido d'azoto è forse più noto con l'acronimo Nos dal nome dell'azienda che per prima nel 1978 ne ha prodotto un sistema per veicoli affidabile, ed è particolarmente diffuso negli Stati Uniti, anche se qualche malato di tuning lo usa anche da noi, di nascosto, per qualche accelerazione bruciante o per qualche ancor più vietata gara fuori dagli autodromi. Il sistema è nato praticamente durante le seconda guerra mondiale per dare ai piloti di caccia uno sprint di emergenza per il decollo o per violente accelerazioni in quota.

Sovralimentazione Dinamica

Viene ottenuta in maniera abbastanza semplice sfruttando l'effetto "Ram" cioè ariete, di una colonna di gas in movimento.

In pratica realizzando un opportuno cassonetto di alimentazione e condotti di aspirazione a lunghezza notevole o variabile (ottenuta aprendo e chiudendo determinate valvole a farfalla a seconda del numero di giri, in maniera che la colonna d'aria abbia un percorso più o meno lungo) sfruttando l'inerzia di una colonna di gas per far si che il cilindro abbia una alimentazione, sopratutto agli alti regimi, che gli permette di riempirsi con una leggera sovralimentazione. Il meglio di se lo dà in motori a quattro valvole per cilindro ed è diffusa più di quanto si pensi anche in auto di tipo economico, una per tutte è la Punto 1,2 col motore da 80/85 cavalli.

Alimentata tramite un banale cassonetto di plastica a risonanza al di sopra dei 3000 giri ha accelerazioni notevoli, tali da lasciare con un palmo di naso molte auto con la puzza sotto il naso, senza cassonetto perde molto. Viene adoperata anche nei motori diesel non turbocompressi per dare un po' più di coppia e potenza in basso

TurbocompressoreE' il sistema che praticamente domina incontrastato il campo della sovralimentazione, anche se ogni tanto ultimamente funziona in tandem con un roots, ma sempre più spesso con un secondo turbocompressore più piccolo.

E' un oggetto che ha rivoluzionato la motoristica permettendo prestazioni stratosferiche a i motori a scoppio. Pensate solo questo nell'ultimo anno di F1 con motori di 1500 cc sovralimentati si raggiungevano potenze di 1200 Cv e c'era ancora ampio margine di sviluppo!

Vediamone un po' la storiaPraticamente quasi nessuno sa chi ne fu l'inventore e quando fu inventato. Bene il turbocompressore è opera di un ingegnere Svizzero di nome Alfred Büchi, nato l'11 Luglio 1879 a Winterthur, dove si spense il 27/10/1959; laureatosi nel 1903 al Politecnico federale di Zurigo, lo brevettò nel 1905 mentre lavorava come ingegnere in Belgio, sviluppato tra il 1909 e 1915 quando presenta il primo esemplare di diesel sovralimentato, le prime applicazioni furono intorno al 1920 per migliorare le prestazioni di motori diesel di tipo trazione ferroviaria e uso navale, la consacrazione intorno al 1925 con il varo di due navi tedesche con motori diesel da 2000 cv sovralimentate.

Una ulteriore spinta al miglioramento dei turbocompressori si è avuta durante la seconda guerra mondiale con l'avvento degli aeromobili a turbina, evento che ha spinto molto avanti le ricerche sulle caratteristiche metallurgiche delle leghe per alte temperature.

Gli americani furono i primi ad utilizzarlo su di una autovettura a benzina di normale produzione commerciale, la Corvair, mentre i primi tentativi europei furono fatti dalla Porsche e dalla BMW.

Solo la Renault però, sfruttando la fama acquisita come primo motore in F1 a montare il turbo, venne ripagata da un largo successo commerciale; sulla scia seguirono molte altre case costruttrici, utilizzandolo anche su piccole utilitarie trasformandole in piccole bombe spesso ingovernabili (chi si ricorda la Y10 turbo?) .

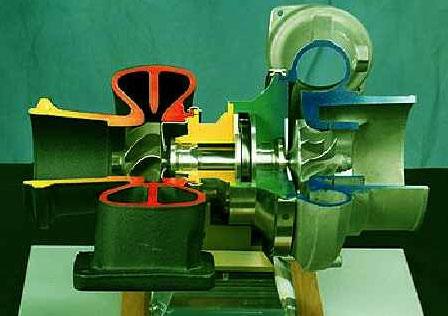

Il turbocompressore non e' altro che un compressore centrifugo, trascinato per mezzo di un alberino da una turbina che è azionata a sua volta dal flusso dei gas di scarico che la investono; le due giranti sono simili, soltanto che hanno i flussi di entrata ed uscita invertiti.

Una delle cose più difficili da comprendere è che più veloce gira la turbina e meno fatica essa fa a pompare ulteriormente l'aria: la portata d'aria lavorata cresce con il quadrato della velocità di rotazione,succede così che mentre una turbina a 80.000 giri al minuto pompa all'incirca 0,4 metri cubi d'aria al secondo, a 160.000 non ne pompa il doppio, bensì 4 volte tanto e nello stesso tempo la sovrapressione cresce in modo vertiginoso, passando da 0,2 bar a 1,6 bar con un incremento quindi di ben otto volte!

Questa caratteristica è la causa delle sue due caratteristiche principali: una lentezza di risposta iniziale (il famoso turbo lag), seguita poi da una eccezionale escalation di potenza, tipo calcio nella schiena .

Infatti quando ai regimi di rotazione inferiori la spinta dei gas di scarico non e' sufficiente a far girare velocemente le pale della turbina, la pressione di sovralimentazione del motore non supera quella atmosferica; dopo di che,insistendo con la richiesta di potenza, il flusso e la temperatura dei gas prodotti dalla combustione aumentano ed appena questi sono sufficienti a fornire una sovrapressione s'innesca una specie di reazione a catena che porta ad una vera e propria esplosione di potenza che può essere fermata solo da due evenienze, l'esplosione del motore o l'apertura della valvola wastegate (si potrebbe alzare il piedino dall'acceleratore, ma la soddisfazione dell'accelerazione dove la mettete?)

Una caratteristica interessante della turbo compressione è che il motore si adegua al carico, pertanto, chi ha il manometro del turbo lo può constatare, arrivati alla velocità di crociera e mantenendo la stessa pressione sull'acceleratore si vede la pressione che lentamente scende fino a stabilizzarsi. Per questa stessa ragione a motore in folle non si arriva alla massima pressione di sovralimentazione. Questa caratteristica fa inoltre si che il turbo sia praticamente indifferente ai cambiamenti di altezza di cui soffrono tutti i motori ad alimentazione atmosferica.

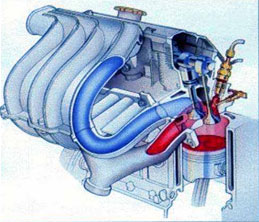

Vediamo uno schema di funzionamento del turbocompressore:

Nella parte rossa arrivano i gas dal motore nella parte verde azzurra l'aria compressa.

La parte dei gas caldi è normalmente di ghisa, quella dell'aria di alluminio. La forma di entrambe le ventole è spiraleggiante. Nella parte aria la forma il diametro e l'inclinazione delle pale e il regime di rotazione danno il range entro cui opera il compressore, nonché il suo rendimento.

Per evitare che il compressore arrivi a lavorare in zona di eccessiva pressione viene montata una valvola chiamata Wastegate che, comandata pneumaticamente o elettronicamente, aprendosi devia una parte dei gas di scarico direttamente oltre il compressore e una valvola chiamata Pop off che scarica all'aria, col caratteristico sibilo, l'eccesso di pressione che si crea nel collettore quando si rilascia bruscamente l'acceleratore.

C'è un terzo dispositivo su alcuni motori che si chiama Overboost, praticamente dietro comando Centralina iniezione, in casi prefissati ritarda di alcuni secondi l'intervento della Wastegate permettendo così una spinta supplementare.

Tutti questi meccanismi per operare bene abbisognano che l'aria compressa venga raffreddata, l'ideale sarebbe sui trenta gradi, dato che più l'aria è fresca e più è densa, più è densa e più è efficace la sovralimentazione.

A questo provvede un radiatore particolare chiamato Intercooler.

Per sottolineare l'importanza della densità dell'aria aspirata basti pensare a quando si va in montagna: salendo di altitudine la densità dell'aria diminuisce e solitamente viene indicata (per i motori turbo) una perdita di potenza dell'1,5%

ogni 100 metri di altitudine in più e quindi a 1000 metri avrete già perso il 15 % di potenza.

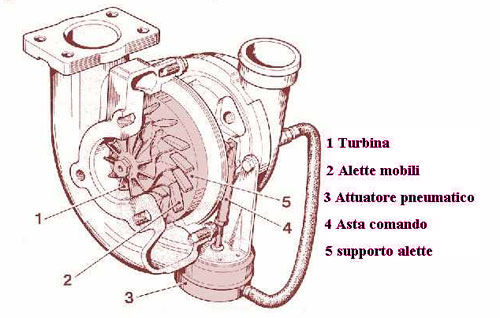

La nascita dei turbocompressori a geometria variabile ha risolto gran parte dei problemi che affliggono i turbo a geometria fissa.

Come funzionano i turbo a geometria variabile?Semplicissimo. Provate a soffiare l'aria fuori dai polmoni prima a bocca aperta e poi a bocca socchiusa, vedrete che l'aria che fuoriesce accelera notevolmente man mano che chiuderete la bocca, altrettanto si fa col compressore, una leva attuata pneumaticamente fa si che a basso numero di giri dalla parte della girante si spostino alcune palette facendo si che i gas che investono la girante accelerino moltissimo, risultato la turbina mantiene un alto numero di giri pur essendoci pochi gas che l'attraversano, nel momento in cui premo l'acceleratore la turbina è già su di giri, per cui il turbo lag diventa minimo e mano a mano che la pressione della soffiante aumenta le palette ritornano nella posizione iniziale, praticamente riaprono la bocca, non ostacolando più il passaggio dei gas.

Con alcuni accorgimenti molto semplici da attuare e' possibile prolungare la vita del turbocompressore o, perlomeno ritardarne la revisione.

Quando si avvia il motore, dopo una sosta prolungata o con temperature esterne rigide, l' olio di lubrificazione dell'alberino che collega le due giranti necessita di qualche minuto per raggiungere la temperatura di esercizio ottimale e quindi il primo consiglio e' di non accelerare a fondo subito dopo la messa in moto, ma lasciare scaldare il motore fino a che la lancetta della temperatura acqua è vicina al suo punto di lavoro solito.

Un'altra situazione ancor più critica si presenta quando si spegne il motore (sopratutto d'estate dopo una lunga tirata autostradale): la temperatura del turbo e' altissima, supera i 600°, e chiudendo improvvisamente il flusso (sia di lubrificazione che di raffreddamento), la parte dell'olio, che e' direttamente a contatto del corpo rovente della turbina, brucia e deposita scorie carboniose che riducono notevolmente la vita delle boccole di supporto dell'alberino che collega le due giranti; e' fondamentale pertanto lasciare girare al minimo il motore per due o tre minuti almeno prima di spegnerlo in maniera che la temperatura del turbo diventi ragionevole, meglio se gli ultimi due o tre chilometri prima del casello o del distributore alzate il piede e lasciate scendere tutte le temperature.

Un ultimo consiglio, oli da 4 soldi fanno defungere prematuramente qualunque motore, figuratevi un turbocompressore.

Visitatori: 187

Visitatori: 187 Nascosti: 0

Nascosti: 0 Utenti: 0

Utenti: 0 Utenti in totale:

Utenti in totale:

April Fools

April Fools